PRODUZIDA POR PESSOAS ESPECIAIS

E UTILIZANDO TECNOLOGIAS DE PONTA

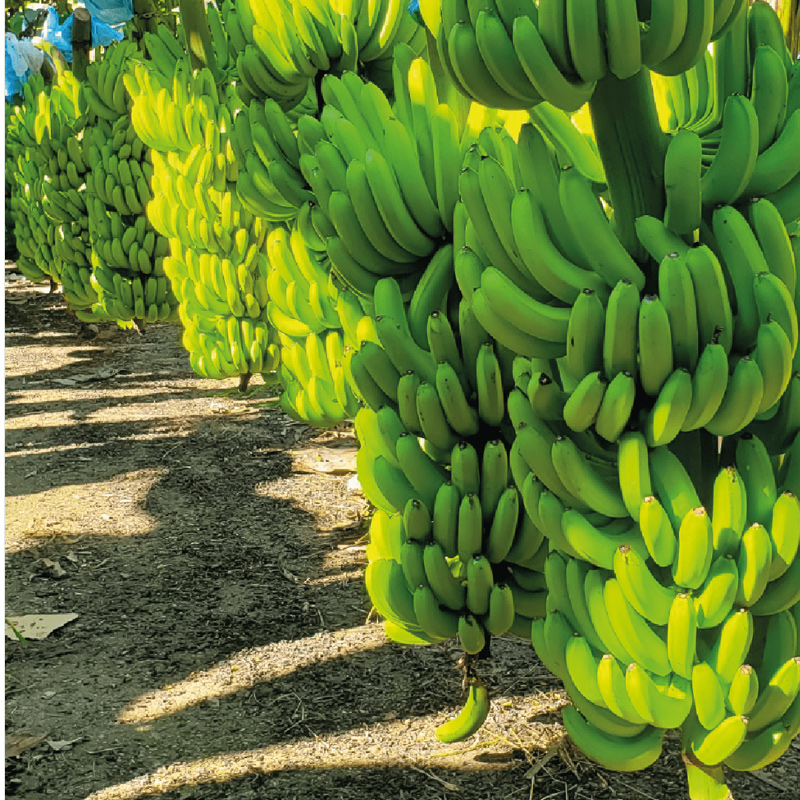

Nossa produção é constituída de mudas feitas em laboratório, tendo assim uma padronização das mudas e a qualidade de nossas frutas. Os cachos de bananas passam por um processo de ensacamento, evitando o contato com agentes nocivos e insetos que possam danificar a fruta ou até mesmo prejudicar a saúde de nossos clientes.

A determinação do ponto de colheita, na prática, é realizada c om o auxílio de uma ferramenta chamada calibrador.

O colaborad|or responsável pelo corte in sere o calibrador em uma fruta da penúltima penca do cacho e, através desta medida, consegue determinar o ponto certo da colheita. Mantendo assim frutas padronizadas durante o ano todo ao consumidor final.

A colheita, propriamente dita, deve ser iniciada através de um corte no pseudocaule, próximo da inserção do engaço, com o auxílio de facão ou penados. Neste ponto começa a fase da pós-colheita.

A pós-colheita de uma fruta começa no momento da separação desta de sua fonte produtora (a planta) e se estende até que a mesma atinja o consumidor final e seja consumida. O processo produtivo é acumulativo e o produto colhido representa o resultado do tempo, terra, mão-de-obra, insumos e demais componentes necessários à produção. A obtenção de um produto de alta qualidade é a meta de nosso processo de produção.